ЗАО «Хиус» сэкономил миллион благодаря бережливому производству

Региональный центр компетенций (РЦК) ФРП Тверской области завершил внедрение основ бережливого производства на предприятии ЗАО «Хиус». Участие в национальном проекте «Производительность труда» позволило компании сэкономить более 1 млн рублей и существенно сократить время протекания ряда процессов.

На пути к эффективности

На финальном совещании, прошедшем 21 ноября, присутствовали Министр промышленности и торговли Тверской области Владимир Ильин, директор регионального Фонда развития промышленности Андрей Соколов, коллектив ЗАО «Хиус», включая владельца Николая Шевченко и генерального директора Марию Степанову, а также руководитель РЦК Сергей Шило и специалисты Регионального центра компетенций.

Владимир Ильин отметил, что главная цель участия в проекте — это не только повышение производительности труда, но и снижение себестоимости продукции, что обеспечит развитие предприятия, инвестиции и повышение заработных плат. Эти меры помогут улучшить конкурентоспособность продукции и создать новые рабочие места в регионе, что положительно скажется на экономическом росте. «Сегодня сделан только первый шаг, дальше всё зависит от предприятия и его коллектива», — добавил он.

Андрей Соколов подчеркнул, что вовлечение сотрудников в процессы бережливого производства является важным для успешной реализации нацпроекта. «Когда сотрудники осознают свою роль и могут вносить предложения по улучшению процессов, это повышает их мотивацию и приводит к значительным результатам. Устранение мелких недочетов может оптимизировать рабочие процессы, снизить затраты и повысить качество продукции», — отметил он.

Напомним, предприятие вступило в нацпроект весной 2024 года. Для внедрения практик бережливого производства был выбран цех сборки корпусов для автомобильных кондиционеров, который обеспечивает почти четверть выручки. Участок отличался трудоемкостью процессов, зачастую, несбалансированностью операций и отсутствием стандартов.

Эксперты РЦК, включая Сергея Шило, тренера по бережливому производству Александра Быкова, руководителей проектов Дмитрия Кузнецова и Сергея Зернова, за последние полгода внедрили «Систему 5С» для организации безопасного рабочего пространства, оптимизировали транспортировку комплектующих, организовали инфоцентр и улучшили переналадку гибочного станка, снизив время на 17%. Также внедрили метод Poka-Yoke для защиты от ошибок при комплектовании деталей и другое.

Общий годовой экономический эффект от выполненной работы, рассчитанный по методике ФЦК, составляет более 1,1 млн рублей. В течение следующих 2,5 лет предприятие будет самостоятельно внедрять практики бережливого производства, для чего разработан план тиражирования и совершенствования с эталонного участка на все производственные процессы.

О предприятии

ЗАО «ХИУС» было основано в 1989 году. Предприятие производит изделия из полимерных материалов и стеклопластиковых изделий. Основные направления работы компании охватывают:

- машиностроение (элементы экстерьера и интерьера, такие как кабины электрокаров и коммунальных служб, капоты экскаваторов, крыши кабины грейдеров и фронтальных погрузчиков);

- вагоностроение (компоненты для пассажирских вагонов, включая туалеты, душевые кабины, кожухи и вставки);

- масштабные модели (модели ракет, самолетов и реактивных двигателей);

- благоустройство (оборудование для детских площадок);

- изготовление прочей продукции (от глобуса до трибун).

Кроме того, предприятие предлагает широкий спектр услуг, включая:

- изготовление изделий из стеклопластика и термопластов методом термоформования;

- трехмерную печать изделий;

- полный цикл металлообработки;

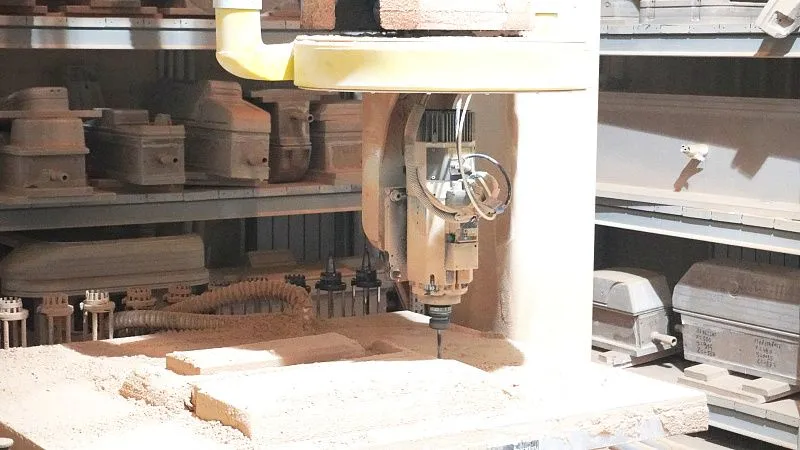

- изготовление оснастки и услуги по фрезеровке;

- порошковую окраску крупногабаритных изделий.

Компания имеет собственный конструкторско-технологический отдел и модельный участок, что позволяет реализовывать полный цикл производства — от разработки документации до отгрузки готовой продукции.

На всех этапах применяются современные технологии и системы контроля качества. Для проверки свойств стеклопластиков используются твердомеры по Бринеллю, разрывные машины и климатические камеры. Для обеспечения высокого качества продукции задействованы современные обрабатывающие центры с ЧПУ, оборудование для производства стеклопластиков, системы пылеудаления и металлообрабатывающее оборудование.

От участия в национальном проекте «Производительность труда» компания ожидает не только закрепления уже достигнутых результатов, но и их значительного приумножения. Это позволит оптимизировать процессы, увеличить эффективность работы и, как следствие, повысить конкурентоспособность на рынке.

***

Подписывайтесь на обновления Фонда в ТГ или в ВК.